早在2003年,泡沫材料流场的概念就已经问世,然而当时PEM燃料电池的电流密度仍然较低,传统的沟-脊式结构就能够满足电池内燃料分配的需求,泡沫材料流场除展示了均质分配能力的优点之外,再无引人注目的地方。随着美国政府取消对燃料电池领域国家资助,这一由阿拉巴马州学者提出的概念也如昙花一现,逐渐淡出众人视野。

事实上,多孔介质流场的设计在上世纪末就已经初具雏形,但研究问题大多限于“多孔介质材料能否作为流场”。直至2010年,泡沫流场销声匿迹多年后,随着燃料电池性能的提升,一些学者开始对沟脊式结构的合理性持怀疑态度,举棋不定之际,他们开始将视线转移到其他候选人身上。与此同时,多孔介质充分发挥其材质多元、可塑性强等优势,在诸多领域都已占一席之地,其出色表现自然映入了学者们的眼中。当然,燃料电池内流场材料要求颇为苛刻,首先要具有一定的机械强度,能够起到支撑作用,同时还要具有导电性、导热性和均质分配能力,在此基础上还要能够抵抗电化学腐蚀,纵使多孔介质材料各有千秋,能满足上述条件的仍十分稀少。在此前其实已经有这样的材料入驻燃料电池了,那就是气体扩散层(GDL, GasDiffusion Layer)。GDL是一层具有纤维状结构的碳纸,既具有机械强度,又能够导电、导热、分配气体,但是其孔径只有数十微米,而且只能满足气体的单向渗透,面对毫米级的进气入口及数米每秒的进气速度束手无策。那么,能堪此大任的还有哪位?唯泡沫材料是也。

满足上述要求的泡沫材料可根据母体材料分为两种:金属泡沫和碳泡沫。二者各有所长:金属泡沫具有可压缩性,支撑能力强,导电、导热能力突出;碳泡沫导电、导热能力优良,而且抗腐蚀能力强。也各有所短:金属泡沫抗腐蚀性差;碳泡沫材质较脆。这些问题都各自有解决办法,如覆盖镀层、使用可压缩的特殊石墨泡沫等,对于泡沫材料的研究也在稳步发展。

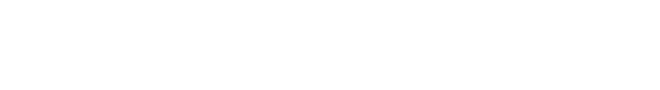

上述是对研究背景的简单介绍,下文将对泡沫流场的模拟过程进行详细阐述。说到数值模拟,我们就想到模型的构建。为观测多孔介质内气-液流动的细节,本研究采用了几何特征阵列的方法对泡沫材料流场的结构进行了重构,如图1所示。在重构过程中做了如下简化:骨架截面简化为正三角形、特征结构选用12面胞体、根据骨架的延展方向确定了阵列方向,保证泡沫结构完整;另外,进出口各有一段气体分配段,保证平行流道(对比算例)的进气均匀性;泡沫孔尺寸为400 μm(60 PPI),全部计算域包含大约1100个孔结构;平行流道整体尺寸与泡沫流场相同,单流道/脊截面尺寸为0.8×0.8 mm2,长10 mm,全部流场共计五沟四脊。考虑液体表面张力,本研究采取VOF方法捕捉相界面。

图1 泡沫流场几何重构及空间离散

本研究设置了10个算例,包括2个单相流动及8个两相流动算例。其中流场类型、液体体积、液膜厚度、液膜位置及骨架表面接触角均有不同。进气流速为10 m s-1;由于实际产水速度较慢,本研究将液滴、液膜直接置入流场内部以简化液体积聚过程。

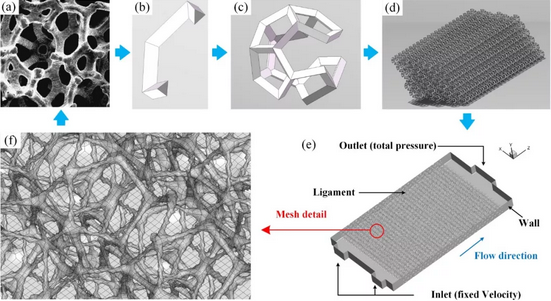

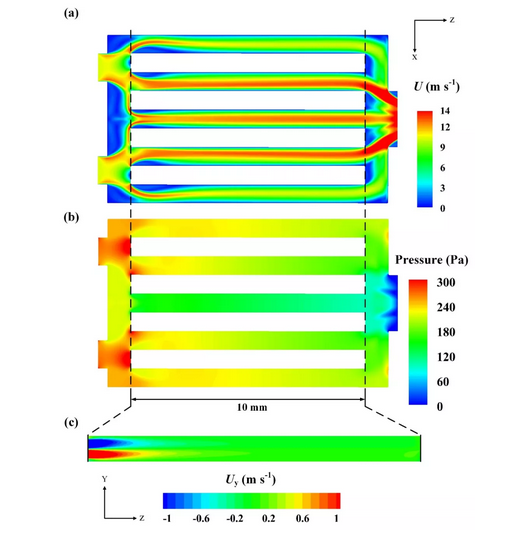

首先是泡沫流场与平行流道内单相流动的对比。之所以使用泡沫材料作为流场,学者们是看中了其在传质方面的两大优势:一、传质高度均匀性。如图2a所示,平行流道边缘流道的流动明显较弱,此情况下催化层中一部分活性面积很可能得不到利用或利用率较低。而相比之下泡沫流场中(图3a)中气体在经过分配区后,由于多孔骨架结构对气流的阻碍作用,更多的气流流向了流场两侧的区域,流场整体呈现明显的均匀性;二、对流-扩散传质模式。如图2b所示,传统的平行流道中,由于直流道内部无任何阻碍,气体向催化层运输主要受浓差驱动,而浓差扩散的效率很低,对于高电流密度工况来说略显乏力。相比之下泡沫流场内部则广泛地分布着二次流,如图3c所示,这使得被动的扩散运输变成了强制对流运输,传质机理的改变明显提升了反应气供给速度和利用效率。需要注意的是,虽然相比于平行流道,泡沫流场的压降提升了,但仍远低于蛇形/平行蛇形流道(原因在于蛇形/平行蛇形流道中气体流动路程成倍增加,根据达西定律,气流路程增加时压降也成比例增加)。

图2 平行流道中单相流动:(a)流速分布;(b)压力分布;(c)垂直对流分布

图3 泡沫流场中单相流动:(a)流速分布;(b)压力分布;(c)垂直对流分布

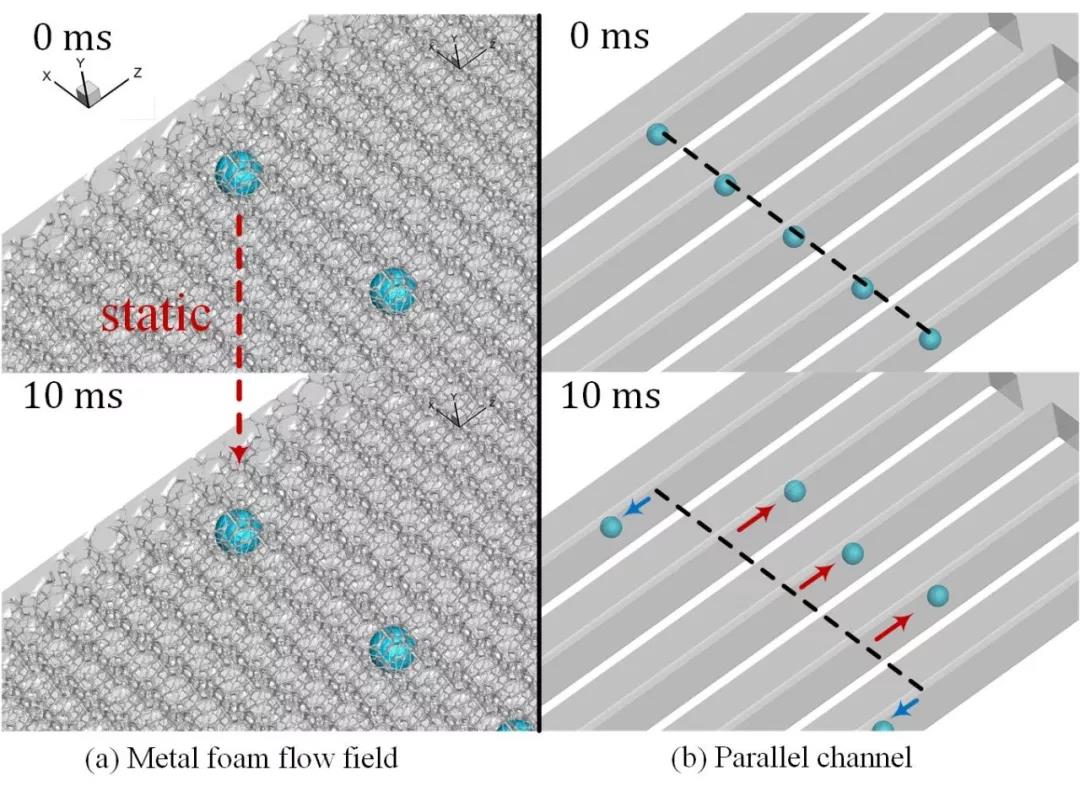

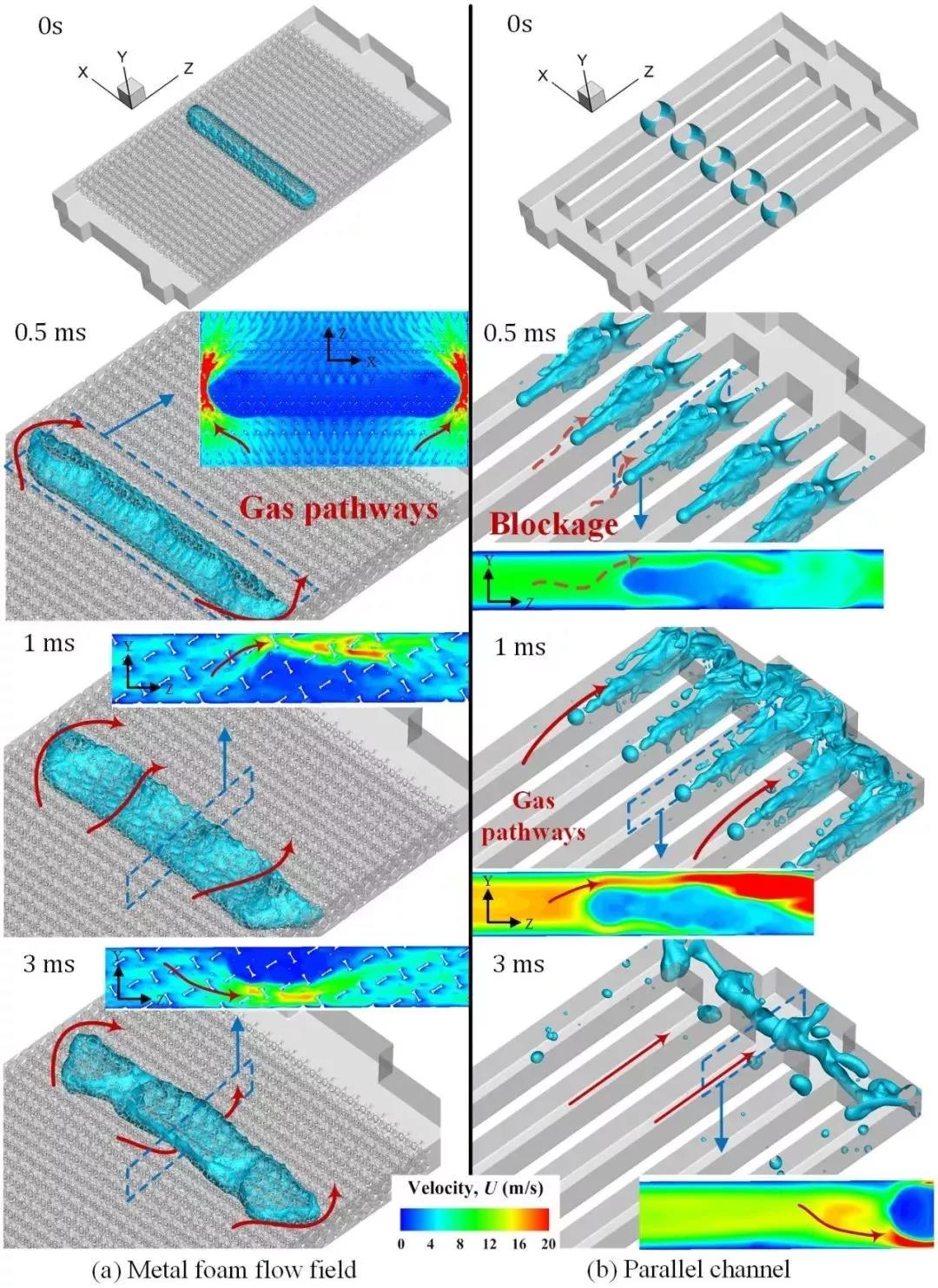

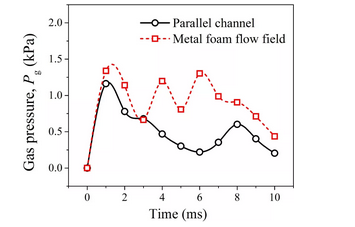

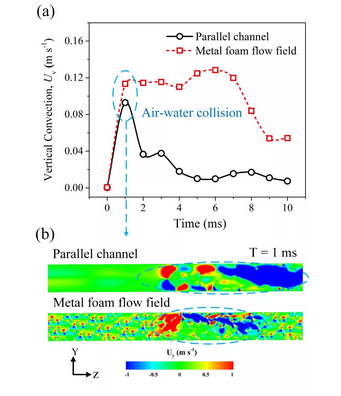

其次,我们将泡沫流场及平行流道内两相流动加以对比。图4为液滴在流道/流场内的行为,可以看到,泡沫流场中,液滴如禁锢于孔隙之内,即使骨架表面经疏水处理,在10 m s-1的表观速度下也仍纹丝未动;在平行流道中靠中间位置的流道内液滴向前移动,而边缘流道内气流较弱,液滴反而向后运动,这可能是局部回流引起的。图5为1 mm厚液膜在流场中的运动行为,我们看到,平行流场中同体积的液膜完全堵塞了气体通道,气体被阻塞的同时流场内平均气压突然上升(图6),在液体剧烈形变后,液体快速排出流道而气体压力又下降至较低水平。在此过程中液体对流道/气体扩散层交界面覆盖率增加至极高的比例(0.14),这将影响到气体的持续供给与电池工作的稳定性;在泡沫流场中,液体排出的过程要缓和得多。平均气体压力在初始阶段也出现了快速提升,但在之后的过程中仍在较高水平波动,这使得气体浓度增加,同时又不会由于气压过高导致泵气损失明显增加。另外在排水过程中,液体对下表面的覆盖率不高于0.04,且气体通路始终存在,对于气体供给的持续性影响极小。在气液碰撞的过程中,气体对流也大大增强了(图7),液态水的存在反而增强了气体供给能力。需要注意的一点是,虽然在液滴行为中我们看到泡沫材料结构本身具有含水性,但当液体体积远高于孔隙体积时,液体能够顺利排出且没有液滴留存现象,具有疏水性骨架的泡沫流场并不会引起水分的大量积聚。

图4 泡沫流场中液滴行为

图5 泡沫流场中液膜行为

图6 平行及泡沫流场中平均压力变化

图7 平行及泡沫流场中垂直方向速度分布及变化

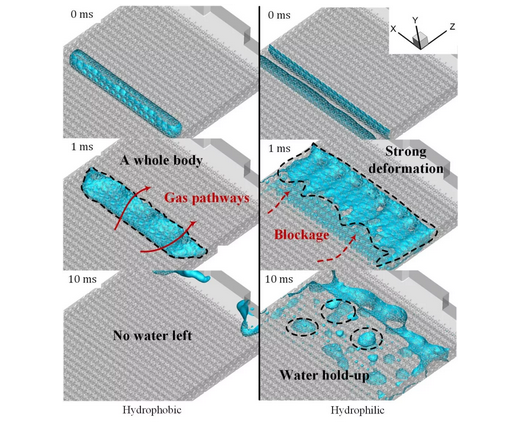

上文我们提到疏水泡沫材料的水管理特性,而亲水性对于泡沫流场的水管理特性是否有益?如图8所示,本研究分别关注了亲水(接触角70°)及疏水性(接触角130°)流道中两相流动的特点。可以看到,亲水流道中有大量的小液滴残留在流场中,在初始阶段液膜也堵塞了所有气体通道。对于泡沫材料来说,由于其结构就具有蓄水性,对其表面进行疏水处理以保证水管理特性十分必要。

图8 疏水及亲水泡沫流场中液体排出过程

我们看到,泡沫流场的高度均质分配能力、对流-扩散传质模式、灵活的气体通道及缓和的液体排出过程都使其在传质方面独树一帜。尽管还有诸如抗腐蚀性、机械强度的问题阻碍着泡沫材料的应用,但泡沫材料在传质方面所具有的巨大潜力仍值得我们关注。

更多信息请参考原文

Zhiming Bao, Zhiqiang Niu, Kui Jiao. Numerical simulation for metal foam two-phase flow field of proton exchange membrane fuel cell. International Journal of Hydrogen Energy, accepted.

https://doi.org/10.1016/j.ijhydene.2019.01.086