2014年12月15日,世界上第一款量产型燃料电池乘用车Mirai现世。经二十余载酝酿,丰田始露锋芒。一时间,业界风起云涌,本田、现代、奔驰等巨头视线横移,目光所及正是燃料电池行业之未来。五年间,各燃料电池汽车上、中、下游企业纷纷摇旗鼓噪,也欲在这片沃土上策马封疆。诚然,燃料电池汽车商业化徐徐推进,预兆着这个产业的蓬勃生命力,然而万马奔腾的盛景下却是诸多技术障碍横亘在前。车用电堆下一步落足哪里,科研工作者们又该剑指何方,需反复思量。避开那些叫好唱衰,我们不妨庖丁解牛,仔细推敲 高性能车用电堆的立足之本。

丰田Mirai电堆中,膜、催化剂、流道、封装、系统、控制等部分皆有讲究,若泛泛而谈,难免空洞。今日,我们只观其细微脉络,从极板、流场下手,希望能见微知著,为燃料电池设计提供一些建议。

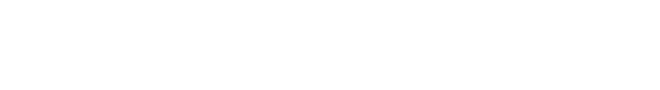

丰田的三维流场(3-D fine mesh flow field)又被称为“倒鱼鳞型”流场,此说法主要依据于丰田官方说明中给出的流场结构与功能示意图,如图1所示。然而此图过于概括,对其几何结构的描绘又不甚清楚。为知其所以然,我们决定对其下手。通过光学显微镜,我们观测并获得了此三维流场单位结构——鱼鳞型挡板的几何细节及尺寸参数,而后通过SolidWorks还原了流场的几何结构,使用CFD软件OpenFOAM离散模型流体域,并基于流体体积(VOF)数值方法,建立了三维流场模型,建模流程如图2所示。为保证模型可信,我们对其网格独立性、流场面积独立性及两相特性(液滴行为)进行了验证,保证网格加倍、流场扩大后流场核心区域两相流动误差不影响结果的准确性、扩散层表面的液滴行为与实验相符。验证模型后,我们着手进行两相流动的模拟和传质特性的分析。

图1 三维流场流动特性示意图

图2 三维流场几何重构:(a)挡板结构光学显微图像,(b)挡板单体几何尺寸,(c)空间离散及计算域设置

单相流动

流场的一个主要功能就是分配反应气体。对于阴极流场来说,其对氧气分配和输运的能力直接影响到阴极还原反应的速率,进而影响到燃料电池的电流密度及输出功率。燃料电池流场内,气体分配能力主要有两个评价指标:一是均匀性。由于催化层活性区域可以认为是均匀分布的,那么输运到其表面的气体的均匀性就直接影响到了催化剂的利用率。另外,催化层某一区域长期缺气也会加速催化剂的性能退化。故气体分配均匀性直接关系到电池的性能、寿命;二是对流性。在传统沟-脊式流道中,反应气由流道/流场向膜电极输运几乎全部依靠浓差扩散,这种被动式气体输运事实上效率较低。随着燃料电池电流密度的增加,进气速度随之提升,反应气利用能力与供给能力也必然需要提升。针对此问题,近年学者们提出了许多解决思路,其中典型的设计包括挡板(baffle)流场、多孔介质流场,以增强流场内垂直极板方向(through-plane)的强制对流。针对此两种评价指标,我们对三维流场的传质特性进行了评估。

如图3所示,为分析三维流场的流动特性,我们按垂直极板方向将其分为三个区域,并绘制了单相流动的云图及流线图。我们观察到了三维流场有几个典型的流动特性:其一是导气特性(gas guidance)。由于挡板的鱼鳞型结构,反应气流经过任一挡板时,都会有一部分气体被导入挡板下方区域(below-baffle region),其流向偏向流场-气体扩散层界面,而穿过挡板下方未经利用的气体会再次经历此过程。该特性正是增强气体对流性的有效手段;其二是再分配特性(gas redistribution)。挡板实际为错列式(staggered)排布,由于挡板的阻碍作用,气流不得不绕过挡板以继续传输,每一个微挡板都会起到一次再分配的作用。因此,流场平面(in-plane)内气流的均匀性得到了加强。为量化反映上述效果,我们统计了沿主流方向的垂直对流速度及压力分布,如图4所示。相比于传统平行流道,气体的对流性得到了极大的增强。但是,由于挡板对气体的阻碍作用,流场的压差也随之增加。这意味着在高电流密度、高速供气的工况下,燃料电池的效率可能会由于泵气损失的增加而有所降低,而空压机配置选定也将受到影响。

图3 单相流型(速度云图及流线图):(a)流场顶部,(b)流场中部,(c)流场底部

图4 (a)x=0平面垂直对流分布,(b)垂直对流与压力延流向分布

另外,我们计算了相同进气条件下两种流场对于空气中氧气的利用率。我们发现,在本研究所采用的流场尺寸下,三维流场的氧气利用率能够达到平行流道的1.35倍,这不仅由于更强的对流性,也由于三维流场固体部分(挡板结构)与气体扩散层接触面积减小,传质界面增大。

两相流动

在燃料电池阴极催化层的三相反应界面,吸附于铂表面的氧原子得到电子并与氢离子相结合产生水。该产物水除用于润湿膜外,大部分需要经气体扩散层(微孔层)、流场排出燃料电池外。目前,燃料电池的工作温度为80℃左右,有大部分水以液态的方式排出,因此,气体扩散层、流场内质量输运实际上是两相流动问题,而液态水的行为将对气体供给造成明显的影响。

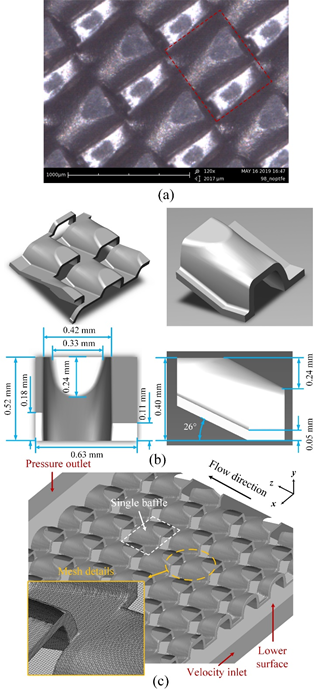

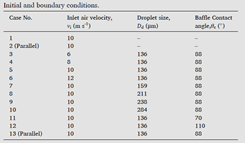

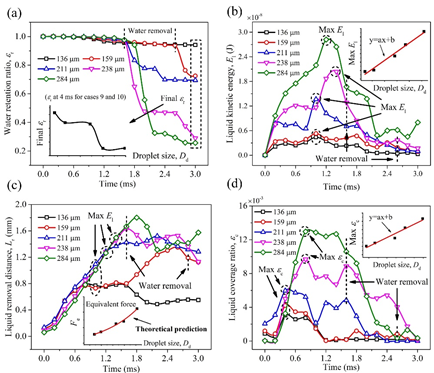

表1、图5分别是两相流动算例的参数设置和液滴行为。本研究中,我们分别对进气流速、液滴尺寸、挡板润湿性对液滴行为及传质特性的影响进行了分析。在结果分析中,我们发现了五个典型的液滴行为,接下来本文将根据行为种类对模拟结果进行介绍:

表 算例初始及边界条件设置

图5 液滴行为图(等值面α=0.5)

一、液滴生长及脱离(development and detachment):此行为实际是本研究设置初始及边界条件依据。液态水从气体扩散层排出时,在一定流速范围内,液滴脱离气体扩散层表面时的尺寸实际也存在一定范围。根据相关文献选用的液体出口尺寸、液滴脱离尺寸及该三维流场的特性尺寸,我们选定了关注的液滴尺寸范围(如表1所示),而后设定边界条件,使指定体积的液态水从扩散层表面(流场下底面)排出。为保证计算成本在可接受范围内,此过程简化为液体先以指定速度排出,而后气体开始以一定速度进入流场。

在算例 9、10中,液滴生成阶段就粘附于挡板内侧,此现象与沟-脊式流道中液体依附于亲水的脊表面相似,能够降低液体对于扩散层表面的覆盖率,但会降低传统流道内液态水的排出速度;

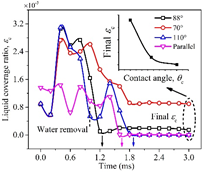

二、液滴吸附(adhesion):随液滴在流场内移动,部分液体将吸附至挡板结构壁面,从挡板下方逐渐移至挡板上方区域(above-baffle region)。液体排出路径和气体输运路径得以分开,实现气液分离(gas-liquid separated transport)。该行为同时有助于降低液体在扩散层表面的覆盖率,提升扩散层/流道质量交换效率。如图6(b)、7(d)、8所示,除进气速度极低(case 3)或使用亲水挡板(case 11)外,液体覆盖情况均得到缓解;

三、液体滞留(retention):若进入气流滞止区(stagnant area,图3),粘附于挡板壁面的液体很容易滞留于挡板附近。如图6(a),7(a)所示,该滞留比随流速、液滴尺寸增加而下降。对于某确定体积的液滴,沿主流流向的距离与进气流速共同决定了液体滞留程度;

四、液滴撕裂(split up):当流速或液滴体积较大时(cases 5-10),在表面张力和气流拖拽力的作用下,液滴可能会在挡板底部出现撕裂现象。经过撕裂后,小液滴将更容易吸附至挡板上,甚至发生滞留;

五、液滴脱吸附(detachment from baffle surface):此行为通常伴随液滴撕裂一同发生,也是限制液体滞留比增加的直接原因。在流动较强或液体体积较大时,部分液体将脱离挡板的吸附,但在之后的运动过程中仍有可能吸附或滞止于流场中。

图6 不同进气流速下(a)液态水体积分数,(b)液体覆盖率随时间变化

图7 不同尺寸液滴(a)液态水滞留比,(b)液态水动能,(c)液态水总位移,(d)液态水覆盖率随时间变化

图8 不同润湿特性(接触角)流产内液态水覆盖率随时间变化

除上述五个典型现象外,我们还对该三维流场内气体剪切力与表面张力对液滴的等效作用力进行了分析。由于流场结构较为复杂,我们很难直接根据力学分析判断液滴的运动规律,但根据液滴移动距离及液体动能(图7(a)、(b)),可以间接计算出作用于液体上的等效力。我们发现该等效力与液滴尺寸的关系与无挡板流道内液滴运动规律经验公式符合程度较高。因此,虽然复杂的挡板结构改变了三维流场的两相流动特性,但液滴行为依然由气体剪切力与表面张力驱动,在提供合适的基于结构参数的修正因子后,仍有可能总结出适于三维挡板结构的两相流动经验公式。

总的来说,我们发现三维流场的强化传质和气液分离特性,这些特性能够为车用电堆在高电流密度下的气体供给与水管理提供有力保障。但另一方面,三维流场如何解决挡板上方液态水积聚问题、如何对此金属板进行表面处理以达到理想的水管理及耐久性特性、此精细结构的加工成本是否满足商业化需求,诸如此类的问题依然存在。这既有可能是我们尚未弄清的机理性问题,又有可能是三维流场尚难以克服的技术难关。

几经波折,燃料电池产业方临际遇。机会难得,各位同仁理当慎思笃行。

Z. Bao, Z. Niu, K. Jiao, Analysis of single- and two-phase flow characteristics of 3-D fine mesh flow field of proton exchange membrane fuel cells. J. Power Sources 438 (2019) 226995.